1991~1992年,湖南水口山矿务局和北京有色金属设计研究总院等单位在日处理3-5 吨炉料,年产3千吨粗铜的炉子上进行了连续217天的半工业试验,先后处理了铜精矿,铜精矿与含金硫精矿混合矿的熔炼,取得了较好的技术经济指标。1994年获得国家发明专利。

2005年,我国东营方圆有色金属有限公司决定采用氧气底吹炼铜新工艺,生产规模是年产10万吨粗铜,年处理矿量达到50万吨,为我国科技成果的产业化进行工业化试验。经过论证、设计、建设于2008年投产运行。2009年9号文国务院正式将该项目列入“关于发挥科技支撑作用,促进经济平稳较快发展的意见”中,将该技术列入“十一五”支撑计划重点督导实施项目。

2009年10月27日,中国有色金属工业协会在东营市召开了氧气底吹炼铜技术交流会,会上康义会长发表了重要讲话,会后有色协会正式发文指出:“氧气底吹熔炼多金属捕集新工艺是我国自主研发的、具有自主知识产权、在铜熔炼领域的重大技术创新成果,是世界先进的铜熔炼新技术之一”。

2010年8月29日,中国有色金属工业协会组织业内专家对该项目进行科技成果鉴定,其中明确指出:“该项目是自主创新的一种强化熔池熔炼新工艺,该项目技术先进,经济和社会效益显著,整体达到国际领先水平”。

2010年12月30日该项目荣获有色协会科学技术进步一等奖。

2011年1月12日该项目荣获山东省科学技术进步一等奖。

2011年3月22日国家科技部组织专家对该项目进行了财务验收。

2011年4月22日国家科技部组织专家对该项目进行了技术验收。

2010年6月在德国汉堡举行的2010年国际铜业会议上和2011年6月在德国杜塞尔多夫举行的第六届欧洲有色金属国际会议上分别介绍了氧气底吹炼铜工艺的生产运行和进展,受到了与会同行们的关注与好评。

2010年10月世界著名的产铜企业——智利Codelo公司在它的宣传招贴广告中正式将氧气底吹炼铜新工艺列为第四代铜熔池熔炼技术。

1 熔池熔炼的发展

上世纪七十年代发展起来的熔池熔炼技术,主要是将参与反应的富氧空气从反应炉的侧面或顶部吹入或吹向熔体。如加拿大的诺兰达技术,智利的特尼恩特工艺,俄罗斯的瓦纽科夫炼铜法以及中国的白银法。顶吹技术则有澳大利亚的艾萨法、奥斯麦特法,还有日本三菱公司发明的三菱法。

四十多年来炼铜行业一直致力于顶吹和侧吹熔池熔炼的发展。中国除了引进闪速熔炼外,又引进了侧吹的诺兰达技术和多家顶吹技术。除表中的云冶和中条山以外还有安徽铜陵公司、内蒙的金剑、甘肃的金川、云南的楚雄厂和会理工厂、个旧云锡等多家引进了艾萨和奥斯麦特顶吹技术。还有侧吹的瓦纽科夫炉工艺。

2 氧气底吹炼铜工艺

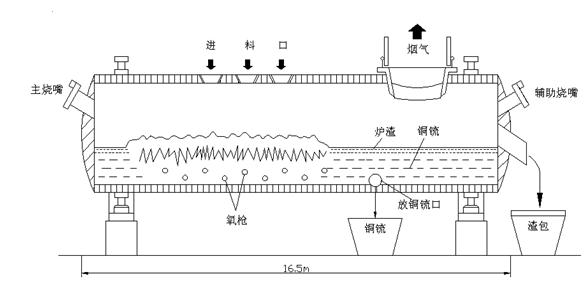

在国内外大力发展闪速熔炼和各种顶吹、侧吹熔池熔炼的同时,我国方圆公司和北京有色设计研究总院却在积极谋划氧气底吹炼铜新工艺,经过周密的策划、精心的设计、精心组织、精心施工,于2008年正式投入运行,经过近三年来的运行,它的效果比预料要优越的多。作为行业内的一支新秀,被列为第四代熔池熔炼技术。氧气底吹造锍熔炼炉的结构图示于图1

图1 底吹炉结构图

2.1 氧气底吹炼铜工艺的实质

把氧气高度分散到液相中。闪速熔炼是将铜精矿和熔剂磨细均匀后高度分散到高温的富氧空气中,有很大的气—固相界面面积,在2-3秒内即迅速完成化学反应。底吹熔池熔炼是将氧气通过多支氧枪分散为许多细小的气流喷入熔融的冰铜,又被熔体分割成许多微小的气泡,在气-液相之间形成巨大的界面面积,反应迅速进行,这种良好的反应动力学条件是其它熔池熔炼过程所不及的。

吹流动性好的冰铜。顶吹、侧吹都是吹渣层或者是混有冰铜的渣层,而底吹则是完全的吹冰铜层。由于冰铜的流动性比渣子要好约100倍,所以底吹炉内熔体的流体力学状态相应的要优越得多。表述其特征的雷诺准数,修正的弗劳德准数也差别很大,计算结果列于表1。

表1 雷诺准数、修正的弗劳德准数比较表

|

|

雷诺准数

|

修正的弗劳德准数

|

|

加拿大诺兰达侧吹

|

560

|

16.2

|

|

中国底吹熔炼

|

11 750

|

215

|

|

顶吹奥斯麦特

|

|

9.55—10.53

|

|

P—S转炉

|

|

17.4

|

从表1可明显看出底吹熔池熔炼吹冰铜的优越性是明显的,它还带来的传热条件好。在强制对流循环条件下表示热传递特征的努歇尔(Nusselt)准数。据文献[1]报导侧吹的诺兰达炉为38.7,而底吹熔炼炉为168,是侧吹的4倍,可见传热条件好。底吹的传质条件好,侧吹的诺兰达炉传质速度为1.59Nm3O2/m3.S,而底吹熔炼炉为3.77 Nm3O2/m3.S,是侧吹的2.4倍。

显然它的液相与气相有较大的接触面积,较长的接触时间,又有很好的流体动力学条件。(顶吹的艾萨与奥斯麦特是用一支氧枪插入熔体深度200~300mm)。因此本工艺具有较高的熔炼强度,熔炼过程中不需配任何燃料,实现了无碳自热熔炼,做到不直排二氧化碳,能源消耗也很低,与国外的熔池熔炼工艺如顶吹的艾萨、奥斯麦特、三菱法,侧吹的诺兰达、瓦纽科夫等炼铜方法相比,底吹熔炼的能源消耗是最低的,迎合了国务院对低碳经济的发展要求。

底吹气泡顺势而上。气泡顺势而上具有“气泵”作用,随着气泡上浮能量逐渐消失,所以无噪音。气泡上浮是自然过程对氧枪有保护作用。从底部到顶层历程长,形成的气-液-固三相悬浊液体积大,有利于熔化和冶金化学反应过程的进行,所以它的熔炼强度高。

吹冰铜不易产生泡沫渣。吹冰铜因总有硫化铁存在,且气流到渣层时,氧浓已经很低,所以不具备形成四氧化三铁的条件,就不会产生泡沫渣。

2.2 氧气底吹炼铜工艺的主要技术特点

原料适应性强。利用该项技术,不仅能处理铜、金、银等精矿,而且可处理低品位铜矿和复杂难处理的多金属矿以及含金、银高的贵金属伴生矿,都能用该工艺设备高效处理,实现资源的综合利用。原料的来源广,大大拓宽了企业的原料供应渠道,显著提高矿产资源利用率。公司已经处理过的矿种有:高硫铜精矿、低硫铜精矿、氧化矿、金精矿、银精矿、高砷矿、高硅矿、块矿等,产地遍布世界各地。实践证明,其他炼铜工艺不好处理的复杂矿料,底吹炉都能处理,而且做到“吃干榨尽”,不仅铜的回收率达到97.98%,金、银等贵金属的回收率也都超过97%。

熔炼强度高。国内外各种熔池熔炼方法都有一个相适应的最佳富氧浓度,不可以随意提高,大多在70%以下,个别达到95%以上,如氧气顶吹熔炼。俄罗斯诺里尔斯克冶炼厂的瓦纽科夫炉氧浓为55-80%,我公司则保持在75%以上,是比较高的。最关键的是底吹熔炼氧的利用率高,高达100%,单位时间、单位容积处理炉料量最大。熔炼强度以反应区容积计算,已达到18.82t/m3d。各种方法的熔炼强度及富氧浓度见表2。

表2 各种熔炼方法的床能力和富氧浓度

|

|

单位

|

Isa

|

瓦纽科夫

|

三菱法

|

奥斯麦特

|

方圆底吹炉

|

|

富氧浓度

|

%

|

42-52

|

55-80

|

42-48

|

40-45

|

75

|

|

按容积算床能力

|

t/m3d

|

13.4

|

8.3-11.7

|

——

|

5.5-6.0

|

18.82

|

高氧浓、高负压、无粉尘、无烟害。由于送入炉内的富氧浓度高达75%,烟气体积小,二氧化硫浓度高,控制炉子的负压较高(-50~-200Pa),保证了炉子内的烟气与尘埃不外溢。

高氧压、高氧浓、高氧枪寿命、高作业率。我们曾做过一系列关于氧压的实验。当炉前氧压为2.5kg/m2时,仍不会发生灌枪,但冶金反应过程不理想。当氧压达到4.5kg/m2左右时,在氧枪出口处会形成Fe3O4“蘑菇头”,可以很好的起到保护氧枪的作用。

不产生“泡沫渣”。“氧气底吹熔炼”工艺本身具有的一个优势:生产安全可靠,不形成“泡沫渣”。现在,冰铜品位提高到60%~65%都已属于正常。当冰铜品位提高到60%~65%,Fe/SiO2高达2.0-2.2时,都没有产生“泡沫渣”。这就表明,“氧气底吹”吹的是冰铜层,而因为总有FeS的存在,也就不会产生过量的Fe3O4,也就不易产生“泡沫渣”。

生产能力调节范围大。“氧气底吹熔炼”主装备—底吹炉,具有的一大优势是产能可大可小,调节范围大。当炉子规格一定时,它实际处理料量的能力可在设计值基础上有上下50%的波动范围。在最初设计时,大、中、小型冶炼厂,即从年产2万吨到20万吨粗铜的企业,可依据自身情况设计不同大小的炉子。这是从国外引进的工艺技术所无法比拟的优点。

2.3 氧气底吹炼铜工艺主要经济技术指标

该工艺通过近三年的产业化生产实践,充分显现了其优越性,取得了良好的经济技术指标。见表3

表3 吹氧造锍多金属捕集技术的主要技术指标

|

项目

|

|

单位

|

|

设计值

|

|

实际值

|

|

(1)精矿处理量

|

|

t/d

|

|

1150

|

|

1680

|

|

(2)送风时率

|

|

%

|

|

95

|

|

95.6

|

|

(3)燃料率

|

|

%

|

|

2.46

|

|

0-0.8

|

|

(4)氧料比

|

|

m3/t

|

|

186.2

|

|

130-160

|

|

(5)脱硫率

|

|

%

|

|

68.19

|

|

65-70

|

|

(6)进锅炉烟气SO2

|

|

%

|

|

14.68

|

|

>22

|

|

浓度

|

|

|

|

|

|

|

|

(7)渣型Fe/SiO2

|

|

|

|

1.7

|

|

1.6-2.0

|

|

(8)渣含铜

|

|

%

|

|

4

|

|

2.5-3.2

|

|

(9)烟尘率

|

|

%

|

|

2.5

|

|

1.5-1.8

|

|

(10)炉料粒度

|

|

mm

|

|

<15

|

|

<20

|

|

(11)炉料水分

|

|

%

|

|

8

|

|

6-8

|

|

(12)选矿弃渣含铜

|

|

%

|

|

0.42

|

|

0.32

|

|

(13)氧浓

|

|

%

|

|

70

|

|

70-75

|

|

(14)氧枪气体压力

|

|

MPa

|

|

0.4-0.6

|

|

0.5-0.65

|

|

(15)铜锍品位

|

|

%

|

|

55

|

|

60-65

|

|

(16)熔池温度

|

|

℃

|

|

1180-1200

|

|

1180±20

|

|

(17)总回收率

|

|

%

|

|

Cu 97.79

|

|

Cu98.60

|

|

|

|

%

|

|

Au 97.75

|

|

Au 98.20

|

|

|

|

|

|

Ag 95

|

|

Ag 98.00

|

3 无碳自热熔炼

3.1 自热熔炼程度高

“氧气底吹熔炼”工艺,因其独特的炉体设计构造,使得它成为实现了完全自热熔炼的一项冶炼工艺。其实,在投料试车之前,我们也曾有过担心:如果一开始投料量太小,可能无法满足“自热熔炼”的条件,届时我们准备了用燃油烧嘴补热的预备方案。但实际上,当投料量达到每小时30吨时,炉内就已经达到了能够维持自热熔炼的热平衡,于是“点油嘴补热”的计划也就没有必要了。这一实践直观地说明,由于排出烟气量小,炉子的散热面积小,带走的热量少,因此很容易实现自热熔炼,最大限度的利用了一切热能。

3.2 能源消耗低

由于氧浓高,烟气量小,热损失少,炉料中不需要另外配煤。试生产初期,我们曾配入2%的碎煤,后来逐步地降到1%、0.5%,直至后来的完全不配煤。这样一来,我们不但节省了燃料以及煤燃烧所用的氧气,保证了氧气的充分有效利用,而且保证了二氧化碳烟气的最小排放量,甚至做到了无碳排放。目前,各种主要炼铜工艺在熔炼过程配入燃料的燃烧热,在热平衡中占的比例,与离炉烟气带走热量所占的比例,见表4。

表4 燃料燃烧热与烟气带走热在热平衡中的比例 单位:%

|

|

热平衡中燃料热的比例

|

配煤率

|

烟气带走的热所占比例

|

备注

|

|

|

三菱熔炼炉

|

23.29

|

|

32.24

|

熔池4

|

|

|

澳大利亚Isa公司Isa炉

|

35.12

|

3.07

|

36.07

|

现代5

|

|

|

38.52

|

4.18

|

48.70

|

|||

|

34.93

|

3.21

|

49.23

|

|||

|

38.39

|

3.63

|

50.38

|

|||

|

大冶诺兰达

|

38.53

|

|

46.38

|

铜冶金6

|

|

|

水口山底吹炉

|

22.06

|

3.3

|

26.49

|

现代

|

|

|

白银炉

|

36.59

|

|

48.84

|

铜冶金

|

|

|

41.89

|

|

47.66

|

|||

|

金昌澳斯麦特

|

47.18

|

7.07

|

37.98

|

铜冶金6

|

|

|

方圆底吹炉

|

设计

|

17.69

|

2.64

|

24.79

|

|

|

生产

实际

|

|

|

20.84

|

||

|

瓦纽科夫炉

|

31.57

|

|

31.71

|

熔池

|

|

由表4可见,随着燃料率的增加,燃料燃烧热在热平衡中占的比例也在升高,有的甚至高达40%,相应的,烟气带走的热也随之升高。“氧气底吹熔炼”工艺根本不配入其他燃料,因此烟气带走的热量,即热损失,在各种熔炼工艺中也最少。

3.3 无碳造锍熔炼

在现有的熔炼工艺中,无论是闪速熔炼还是其他熔池熔炼工艺,都需要配入一定的碳质燃料,配煤率约为3%~6%,燃料燃烧热在热收入中约占23%~40%。“氧气底吹熔炼”工艺在造锍熔炼过程中,却可以做到不配煤。以处理每吨矿料计,可减排二氧化碳 110~220千克,或以生产每吨粗铜计,约减排二氧化碳 800千克。若年产20万吨粗铜,则可年减排二氧化碳约16万吨。

4 展望

该工艺具有投资省、运行成本低、规模可大可小、环保好、能耗低等优点,是我国小厂改造升级的首选工艺。目前国内已有四家企业经过广泛考察后决定采用该工艺。通过对该工艺进一步的理论研究和实践完善,它会更显示出它强大的生命力,它的综合能耗还能进一步降低。实现该工艺过程的计算机控制,建立数字模型,真正的实现“数字”底吹炉。让它在世界炼铜工艺占有主要位置。辅助配套装置有待进一步完善与合理化。

(作者单位:东营方圆有色金属有限公司)

(责任编辑:朱竹)